Mängel bei billigen Ladekabeln für E-Autos

Worauf Werkstätten achten sollten

Im Zuge aktueller Prüfungen sind dem Bundesinnungsverband des Kfz-Handwerks gravierende sicherheitstechnische Mängel bei zunehmend verbreiteten, sehr günstigen Mode-2-Ladekabeln und Smart-Chargern aufgefallen, die ein erhebliches Risiko für Werkstattpersonal, Kunden und Fahrzeuge darstellen.

Ladekabel und mobile Ladeeinheiten (In-Cable Control and Protection Device – IC-CPD) sind sicherheitsrelevante Bestandteile des Hochvoltsystems. Sie müssen den Anforderungen der einschlägigen Normen, insbesondere IEC 61851, IEC 62196 und IEC 62752 sowie den nationalen Richtlinien wie der VDE-AR-E 2623-2-2 entsprechen.

Diese Normen regeln unter anderem die zulässigen Spannungen, Ströme und Temperaturgrenzen, die Kommunikationsschnittstellen zwischen Fahrzeug und Ladeeinrichtung, die Schutzleiterüberwachung und die Fehlerstromerkennung sowohl für Wechsel- als auch Gleichstromanteile. Billigprodukte, insbesondere solche ohne CE- oder VDE-Kennzeichnung, erfüllen diese Vorgaben meist nicht. In vielen Fällen fehlen integrierte Fehlerstromsensoren, Temperatursensoren in den Steckern oder die Fähigkeit, bei Kommunikationsfehlern korrekt abzuschalten. Manche Geräte simulieren sicherheitsrelevante Funktionen sogar nur softwareseitig, ohne dass eine reale Messung oder Abschaltung erfolgt.

In der Praxis zeigen sich bei diesen Produkten immer wieder technische Mängel, die gravierende Folgen haben können. Besonders häufig tritt eine unzureichende Dimensionierung der Leiterquerschnitte oder eine mangelhafte Kontaktqualität auf, was zu hohen Übergangswiderständen und damit zu starker Wärmeentwicklung führt. Überhitzte Kontakte oder verschmorte Stecker sind keine Seltenheit. In Kombination mit lang andauernden Ladezyklen bei Strömen von 16 oder 32 Ampere entstehen schnell Temperaturen, die Isolationsmaterialien zerstören und Brände auslösen können. Besonders kritisch ist dies in geschlossenen Räumen oder Werkstätten, wo brennbare Stoffe, Reifen oder Reinigungsmittel vorhanden sind.

Hinzu kommen fehlende oder unzureichende Schutzmechanismen. Hochwertige Ladegeräte erkennen Fehlerströme und unterbrechen die Stromzufuhr innerhalb von Millisekunden, um gefährliche Berührungsspannungen zu vermeiden. Minderwertige Smart Charger verzichten häufig auf diese essenzielle Sicherheitsfunktion. Ein unterbrochener oder fehlerhafter Schutzleiter kann dann dazu führen, dass spannungsführende Teile berührt werden können. Derartige Geräte stellen damit ein unmittelbares Lebensrisiko für Werkstattpersonal oder Endnutzer dar. Auch die Kommunikationsverbindung zwischen Fahrzeug und Ladeeinrichtung – der sogenannte Control-Pilot- und Proximity-Pilot-Kanal – wird bei Billigprodukten oft fehlerhaft umgesetzt. Kommt es dabei zu Signalstörungen oder unzulässigen Spannungsniveaus, kann das Fahrzeug falsche Ladezustände erkennen oder sogar unkontrolliert Strom ziehen. Dies kann zu Schäden am Onboardladegerät oder an der Hochvoltbatterie führen.

Ein weiteres Problemfeld sind elektromagnetische Störungen. Viele günstige Kabel sind nicht ausreichend geschirmt, sodass beim Laden erhebliche EMV-Emissionen entstehen. Diese können empfindliche elektronische Geräte in der Umgebung stören, insbesondere Steuergeräte oder Diagnoseausrüstungen in Werkstätten. Dadurch können Fehlfunktionen ausgelöst werden, die im ungünstigsten Fall zu Fehlinterpretationen in der Fahrzeugdiagnose führen.

Im Werkstattumfeld ergeben sich daraus auch klare arbeitsschutzrechtliche Konsequenzen. Nach DGUV Vorschrift 3 und der Betriebssicherheitsverordnung (BetrSichV) dürfen nur geprüfte und sichere elektrische Betriebsmittel eingesetzt werden. Minderwertige oder nicht zertifizierte Ladeeinrichtungen erfüllen diese Anforderungen nicht und stellen somit ein erhebliches Risiko dar. Bei einem elektrischen Fehler, einer Überhitzung oder einem Kurzschluss kann es zu Körperdurchströmungen, Verbrennungen oder Bränden kommen. Arbeitgeber sind gemäß § 5 des Arbeitsschutzgesetzes und § 3 der Betriebssicherheitsverordnung verpflichtet, eine Gefährdungsbeurteilung durchzuführen und nur geeignete Arbeitsmittel bereitzustellen. Wird diese Pflicht missachtet und es kommt zu einem Unfall, kann dies haftungsrechtliche und strafrechtliche Folgen für den Betrieb haben.

Zudem kann die Verwendung ungeeigneter Ladeausrüstung indirekt Schäden an Kundenfahrzeugen verursachen, was zu Regressforderungen und Vertrauensverlust führen kann. Auch beim Nachladen von Kundenfahrzeugen im Werkstattalltag ist daher unbedingt sicherzustellen, dass ausschließlich zertifizierte Ladegeräte mit dokumentierter Prüfkennzeichnung eingesetzt werden. Diese Geräte sollten regelmäßig einer Sicht- und Funktionsprüfung unterzogen werden. Auffälligkeiten wie Erwärmung, Verfärbung, verformte Stecker oder beschädigte Isolierungen sind sofort als sicherheitsrelevant einzustufen und führen zum Außerbetriebnehmen des Geräts.

Im Rahmen der Gefährdungsbeurteilung empfiehlt es sich, alle eingesetzten Ladeeinrichtungen zu dokumentieren, einschließlich Seriennummer, Prüfnachweis und Prüfintervall nach DGUV Vorschrift 3. Zusätzlich sollte die Belegschaft über die Risiken minderwertiger Produkte informiert und für die Bedeutung sicherer Ladeinfrastruktur sensibilisiert werden. Gerade im Werkstattbereich, wo Mitarbeitende mit Hochvoltsystemen arbeiten, ist die Schulung über elektrische Gefährdungen und korrekten Umgang mit Ladeequipment unerlässlich.

Auch in der Kundenkommunikation kommt den Betrieben eine wichtige Rolle zu. Immer mehr Fahrzeughalter erwerben günstige Ladekabel oder Smart Charger über Online-Marktplätze in der Annahme, es handele sich um funktional gleichwertige Produkte. Hier sollten Werkstätten gezielt auf die Unterschiede hinweisen und erklären, dass ein Ladekabel Teil des sicherheitskritischen Hochvoltsystems ist – nicht bloß ein Zubehörteil. Empfohlen werden sollten ausschließlich vom Fahrzeughersteller freigegebene oder nach IEC 61851 bzw. IEC 62752 geprüfte Produkte mit geprüfter Fehlerstromüberwachung und CE-, VDE-, TÜV- oder DEKRA-Kennzeichnung.

Interne Testversuche und konkrete Sicherheitsmängel

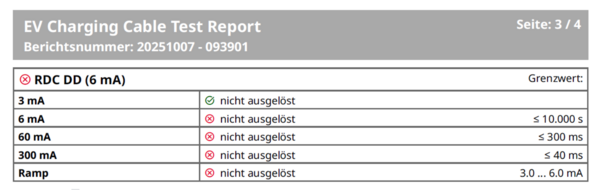

Im Rahmen interner Testversuche wurde exemplarisch das derzeit günstigste am Markt verfügbare Mode-2-Ladekabel geprüft, das im Onlinehandel für (damals) 34,99 Euro angeboten wird. Bereits bei der Erstprüfung zeigte sich, dass dieses Produkt erhebliche sicherheitstechnische Mängel aufweist. Besonders kritisch war die Beobachtung, dass der integrierte Fehlerstromschutzmechanismus bei simulierten Fehlerströmen nicht ausgelöst hat (s. Abbildung 2). Nach IEC 62752 ist in allen Mode-2-Ladeeinrichtungen ein sogenannter RDC-DD (Residual Direct Current Detection Device, des Öfteren auch RCD Typ B genannt) verpflichtend vorgeschrieben, der Gleichfehlerströme (DC-Fehlerströme) ab einem Wert von 6 mA erkennt und das Gerät in diesem Fall abschaltet. Dieser DC-Schutz ist erforderlich, weil in Elektrofahrzeugen durch defekte Isolierungen oder fehlerhafte Leistungselektronik Gleichstromanteile in das Netz zurückfließen können. Solche Ströme können herkömmliche Fehlerstromschutzschalter (RCD Typ A) im vorgelagerten Netz „blenden“, also in ihrer Funktion einschränken oder komplett außer Kraft setzen.

Abbildung 2: RDC-DD beim Billigkabel nicht ausgelöst

Der klassische RCD (Residual Current Device, auch FI-Schutzschalter) schützt primär gegen Wechselstrom-Fehlerströme, indem er die Differenz zwischen hin- und zurückfließendem Strom misst und bei einer Abweichung, typischerweise ab 30 mA, innerhalb von Millisekunden abschaltet. Gleichstromanteile, wie sie in Ladeeinrichtungen von Elektrofahrzeugen auftreten können, werden von einem RCD Typ A jedoch nicht sicher erkannt. Hier greift die zusätzliche RDC-DD-Einheit, die Gleichfehlerströme erfasst und eine Abschaltung erzwingt, bevor die Schutzwirkung des RCD beeinträchtigt wird. Wenn – wie in unserem Versuch – der RDC-DD nicht auslöst, besteht die Gefahr, dass ein dauerhaft anliegender Gleichfehlerstrom das vorgeschaltete Schutzsystem vollständig außer Funktion setzt. Im Fehlerfall kann das dazu führen, dass gefährliche Berührungsspannungen bestehen bleiben, ohne dass eine Abschaltung erfolgt. Für Personen bedeutet dies ein erhebliches Risiko elektrischer Körperdurchströmung, für die Installation und das Fahrzeug kann es zu Überhitzung, Lichtbögen oder Brandereignissen kommen.

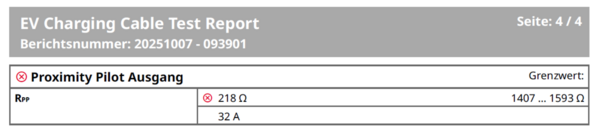

Die Analyse lässt vermuten, dass in dem getesteten Billiggerät überhaupt kein funktionsfähiger RDC-DD verbaut ist. Damit erfüllt das Produkt nicht die grundlegenden Anforderungen an die elektrische Sicherheit gemäß IEC 62752 und darf in Europa weder verkauft noch betrieben werden. Darüber hinaus fiel auf, dass der Proximity-Pilot-Ausgang (PP-Signal), der die Strombelastbarkeit des Kabels gegenüber dem Fahrzeug signalisiert, bei diesem Produkt einen um den Faktor 7 zu niedrigen Widerstandswert (s. Abbildung 3) aufwies. Dadurch wird dem Fahrzeug eine falsche Strombelastbarkeit gemeldet, was im schlimmsten Fall zu überhöhten Ladeleistungen und einer Überlastung des Kabels führen kann. Auch dies stellt einen klaren Verstoß gegen die Normanforderungen dar und birgt ein erhebliches Sicherheitsrisiko.

Abbildung 3: Unzureichender Widerstandswert PP

Besonders besorgniserregend war zudem der mechanische Aufbau des Steckers: Im Gegensatz zu normgerechten Produkten war keinerlei Dichtung zwischen den Steckkontakten und dem Gehäuse integriert. Dadurch kann Feuchtigkeit oder Spritzwasser unmittelbar in den Steckbereich eindringen und Kontakt zu den stromführenden Pins bekommen. In Kombination mit einem fehlenden Fehlerstromschutz kann dies bereits bei leicht feuchter Umgebung oder Regen zu Kurzschlüssen, Lichtbögen und lebensgefährlichen Stromschlägen führen. Hinzu kam, dass das Typenschild mit der CE-Kennzeichnung lediglich als aufgeklebtes Etikett angebracht war und weder die genormte Schriftart noch die vorgeschriebenen Proportionen des CE-Symbols aufwies. Eine solche Kennzeichnung erfüllt nicht die Anforderungen der EU-Konformitätserklärung und kann als reine Dekoration gewertet werden.

Dieses Beispiel verdeutlicht, dass scheinbar funktionsfähige Billigprodukte gravierende Sicherheitslücken aufweisen können, die äußerlich kaum zu erkennen sind. Die technische Prüfung zeigt eindeutig, dass die Einsparungen bei der Fertigung – etwa durch Weglassen von Schutzkomponenten, fehlerhafte Signalverschaltung oder unzureichende Abdichtung – massive Risiken für Anwender und Werkstattpersonal darstellen. Gerade weil solche Produkte häufig über Online-Plattformen ohne technische Prüfung oder behördliche Zulassung vertrieben werden, sollte in der Praxis strikt auf den Einsatz geprüfter, zertifizierter Ladekabel bestanden werden.

Zusammenfassend lässt sich festhalten, dass minderwertige Ladekabel und nicht zertifizierte Smart Charger erhebliche Gefahren bergen. Sie können zu Überhitzung, elektrischen Schlägen, Bränden und Fahrzeugschäden führen und stellen insbesondere im Werkstattumfeld ein hohes Risiko für Beschäftigte und Betriebssicherheit dar. Der Einsatz solcher Geräte ist daher weder technisch noch rechtlich vertretbar. Nur durch den konsequenten Einsatz geprüfter Ladeausrüstung, regelmäßige elektrische Prüfungen und eine klare Sensibilisierung aller Mitarbeitenden lässt sich ein sicherer Betrieb gewährleisten. Qualitativ hochwertige, normgerechte Ladeeinrichtungen sind somit nicht nur eine Frage der technischen Professionalität, sondern auch ein zentraler Bestandteil des betrieblichen Arbeitsschutzes und der Verantwortung gegenüber Kunden und Beschäftigten.